Blanda glasmängen

Blandningen av sand, soda och kalk kallas för "mäng". Fram till ungefär 1970-talet

var det mycket vanligt att de enskilda glasbruken blandade råvarorna själva i speciella

"mängkammare". Vid museets närmaste gavel på hyttbyggnaden, finns

en lastbrygga. Det var via den lastbryggan som sanden och alla de andra råvarorna för mängen

togs emot på Bergdala glasbruk.

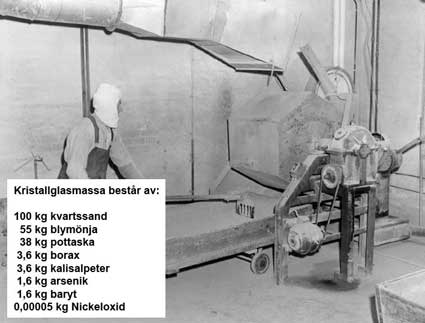

För att smältningen skall fungera när man har så väldigt olika material som i glas måste sanden,

sodan, kalken och alla de andra beståndsdelarna vara väldigt finkorniga. I mängkamrarna fanns

därför inte bara behållare och blandare för olika material utan även krossar och kvarnar.

När man krossar och blandar torra pulver som dessa så dammar det. Så länge som de enskilda

glasbruken blandade sin egen mäng kom det alltid att damma en hel del om hanteringen, och om

mängen skulle innehålla bly eller arsenik eller ... så kom damm som innehöll dessa ämnen

automatiskt att komma ut i omgivningen och hamna på marken runt glasbruket.

Arbetsmiljön inne i mängkamrarna var inte heller den bästa, för att uttrycka sig milt.

Numera är det väldigt ovanligt att små glasbruk blandar sin egen mäng eller som man säger

"använder lösmäng". Istället köper man färdigblandade pellets från företag som är

specialister på att sätta samman recept på glas med speciella egenskaper. Pelletterna ser ut

som små kulor med en diameter av några millimeter och innan de levereras siktar man bort de

minsta partiklarna. Damningen och utsläppen till den omgivande miljön har därför minskats

radikalt. Samtidigt har arbetsmiljön inne i glasbruken också blivit mycket bättre.

De företag som tillverkar glaspelletterna har hårda krav på sig vad gäller utsläpp av damm. Och

eftersom de är specialister just på att hantera farliga pulver av olika slag är de också

specialister på att förhindra utsläpp.

Idén med pellettering utvecklades under slutet av 1970-talet av Glafo (Glasforskningsföreningen)

i Växjö tillsammans med de stora bruken.

Här

kan du läsa en artikelserie ur personaltidningen Mängen om hur utvecklingsarbetet.

Företaget Glasma exporterar nu till hela världen.

Men vid ett bruk som Bergdala, där man hanterade lösmäng under 80-90 år, finns det naturligtvis

kvar gammalt damm i marken sedan förr.